Intro

주로 플라스틱 제품 제조에 사용되는 합성수지에는 LDPE, HDPE, PP, PS, ABS, PVC 등 있습니다. 1편에서는 LDPE, HDPE, PP 에 대한 주요 생산 공정에 대해 알아보았습니다.

2편에서는 PS, ABS, PVC 에 대한 주요 생산 공정에 대해 알아보겠습니다. 각 공정별 개요, 원료, 공정, 기술선으로 나누어 정리하였습니다.

LDPE, HDPE, PP 에 대한 주요 생산 공정이 공굼하시다면 아래를 확인해 주세요.

★ [석유화학] 'LDPE, HDPE, PP' 주요 생산공정 (feat. 폴리에틸렌, 합성수지)

PS (폴리스티렌) 제조 공정

01 개요

- 비중 약 1.05 G/CM3

- 합성고분자로, 경량성 및 우수한 절연 특성으로 다양한 용도로 활용

- 가볍고, 비용이 효율적이며, 형태가 변형되기 쉬운 특성을 지님

- 분해가 어렵고 환경에 영향을 미칠 수 있어 사용과 관련된 문제가 꾸준히 제기됨(환경 문제)

- EPS(Expandable Polystyrene), HIPS(High Impact Polystyrene), GPPS(General Purpose Polystyrene) 분류

- EPS는 가공시 발포되어 단열재, 포장재로 사용

- HIPS는 내충격성이 개량된 수지로 전기, 전자 제품의 Housing 재로 주로 사용

- GPPS는 전기전자부품, 식품용기 등 광범위한 분야에 사용

02 원료

- 스틸렌모노머 (SM, Styrene Monomer)

03 공정

- 폴리스티렌을 만드는 과정, 즉 중합은 모노머인 스티렌이 연결되어 긴 사슬 모양의 고분자를 형성하는 과정

- 자유 라디칼 중합 : 스티렌모노머에서 열이나 빛, 촉매를 가하여 라디칼(활성화된 분자 조각)을 생성시키고, 이 라디칼이 다른 모노머와 반응하여 연쇄적으로 중합을 진행하는 방식

- 용액 중합 또는 유화 중합 : 특정 용매 내에서 또는 유화제의 존재하에 스티렌 모노머를 중합시키는 방법. 제품의 특성을 조절할 수 있는 장점

04 기술선

- EPS는 Supension 중합법, GPPS와 HIPS는 괴상중합법이 많이 사용됨

- EPS (Supension, 현탁중합법) : BASF, CdF, Chinie, Rhone-poulenc, Shell 등

- GPPS, HIPS (괴상중합법) : Shell, Dow, BASF, Amoco, Cosden, Atochem, Mitsubisi, Monsanto, Hoechst 등

ABS 제조 공정

01 개요

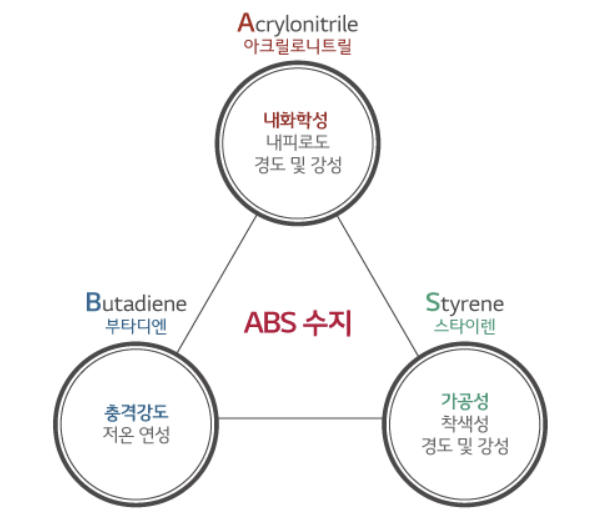

- Acrylonitrile Butadiene Styrene 의 줄임말로 아크릴로나이트릴, 뷰타다이엔, 스타이렌 세 종류의 단량체로 이루어진 공중합 고분자 재료

- 비결정성의 스틸렌계 열가소성 수지로 우수한 가공성, 내약품성, 유연성 및 내충격성을 겸비한 플라스틱 재료

- 자동차 내외장재, 가전제품, 전자부품, 건축 자재, 장난감 등 매우 넓은 범위에서 활용

02 원료

- AN (Acrylonitirle), BD (Butadiene), SM (Styrene Monomer)

03 공정

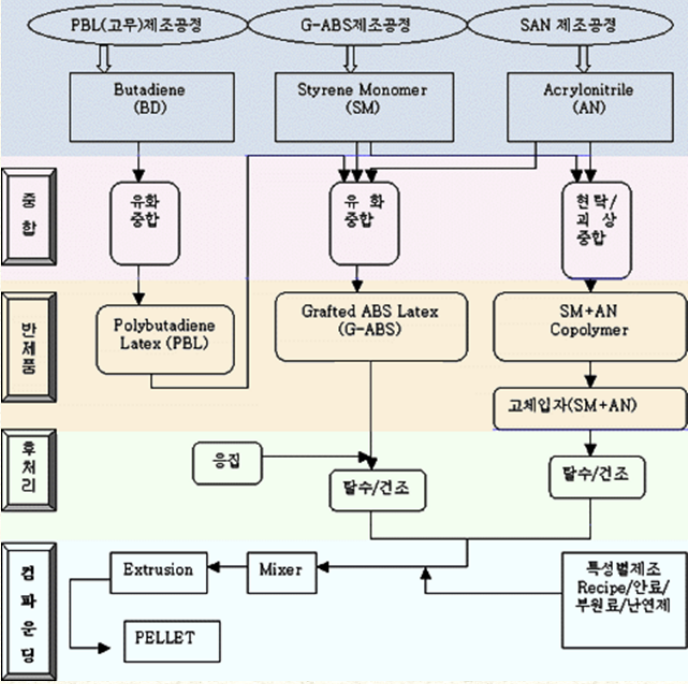

- ABS 제품은 ABS base resin(통상 백색)과 SAN등의 첨가물의 혼합(compounding)을 통해 제조

- 압출기에서 다양한 조합의 혼합물들을 만들기 때문에 compounding이란 용어를 씀

- SAN등은 연속 중합공정에서 생산되며 쓰여있는대로 중합후 미반응물회수(devolatilization 또는 DEVO) 및 펠렛만들기(pelletizing)를 거쳐 제조

- ABS base resin은 HRG(High Rubber Graft)라고도 하며, 1,3-butadiene을 중합한 PBL(polybutadiene latex)에 styrene과 acrylonitrile을 grafting시켜 제조

- 유화중합으로 만들므로 건조공정에서 수분을 제거하여 Resin으로 생성

04 기술선

- 대표적인 제조 기술로는 Japan Synthetic Rubber(JSR) 社의 유화중합법이 있음

- 괴상중합법 : DOW, Monsanto 등

- 현탁중합법 : Monsanto, Toray 등

- 유화중합법 : JSR Bayer, DOW, GE, Monsanto, BASF, Sumitomo, Borg-warmer 등

PVC (폴리염화비닐) 제조 공정

01 개요

- 가장 광범위하게 활용되는 범용수지로 경질제품과 연질제품으로 나누어짐

- 연질은 시트, 핸드백, 인형, 비닐하우스 등 부드러운 곳에 사용

- 경질은 파이프, 바닥재 등 단단한 곳에 사용

- 내구성이 강하고, 투명하며 가공하기가 쉬움

- 내후성, 내부식성, 내화학성이 뛰어나며 가격이 저렴함

- 가정내 바닥재, 실크벽지, 욕실화, 전기 전선, 음식 포장재 등 다양하게 사용

02 원료

- VCM (Vinyl Chloride Monomer)

03 공정

- 중합, Stripping, 탈수 및 건조, 포장 및 출하 순으로 구성

1. 중합

- VCM과 물, 원부원료를 반응기에 투입하고 가열함

2. Stripping

- 반응기에서 나온 슬러리(고체와 액체의 혼합물)를 Stripping Column 위쪽으로 투입하고, 아래쪽에는 스팀을 투입하여 슬러리 내 남은 VCM을 제거

- VCM이 제거된 슬러리는 아래쪽으로 배출되고, 남은 VCM은 재사용 함

3. 탈수 및 건조

- Slurry는 decanter(원심 분리기)를 통과하며 탈수되고 건조기 안에서 뜨거운 공기와 물로 건조되어 Resin(가루) 형태의 PVC로 형성

4. 포장 및 출하

- Resin 형태의 PVC는 Silo(아래로 갈수록 폭이 좁아지는 원통형 용기)에 저장되었다가 포장/검사한 후 출하

04 기술선

- 대표적으로 Emulsion 및 Suspension 중합법이 있으며, 제조기술은 Goodrich 社의 Suspension 중합법이 많이 사용

- Emulsion 중합법 : CdF Chimie, Goodric, Hoechst, Huels, Montedison, Nippon zeon 등

- Suspension 중합법 : ATO Chime, CdF Chimie, Goodric, Hoechst, Huels, Montedison, Nippon zeon, Mitsui Toatsu, Nissan Chmeical, Stauffer, Toyo Soda, Denka 등

END

1편 LDPE, HDPE, PP에 대해 알아보았다면 2편에서는 PS, ABS, PVC에 대해서 알아보았습니다. 각각마다 원료가 다르고 다양한 공정에 의해 생산이 이루어지고 있습니다. 각 제품별 개요, 원료, 공정, 기술선으로 나누어 정리하였기 때문에 용도와 특성이 무엇이며, 제조 방법은 어떻게 이루어지는지 조금이나마 이해와 도움이 되셨기를 바랍니다.

※ 본 내용들은 다양한 사이트에서 내용을 발췌하여 개인 공부용으로 정리했으며, 제조사별 공정 내용이 다를 수 있는 점 참고 하시길 바랍니다.

'ECONOMY > 석유산업 경제' 카테고리의 다른 글

| [석유화학] '벤젠(Benzene)' 및 생산 제품에 대해 알아보자 2편 (Feat. 공정, 생산capa, 유도품, 특성) (0) | 2024.04.02 |

|---|---|

| [석유화학] 필수 원료 '벤젠(Benzene)' 및 생산 제품에 대해 알아보자 1편 (Feat. 공정, 생산capa, 유도품, 특성) (0) | 2024.04.01 |

| [석유화학] 합성수지 'LDPE, HDPE, PP' 주요 생산 공정 - 1편 (Feat. 폴리에틸렌) (1) | 2024.03.28 |

| [석유화학] '아크릴산(Acrylic Acid)'에 대한 모든 것! (Feat. EAA, SAF) (2) | 2024.03.27 |

| [석유화학] 옥탄가 향상 'MTBE'에 대한 모든 것! 총.정.리! (Feat. 제조 공정, 생산Capa, 문제점) (0) | 2024.03.26 |